0555-6768298

0555-6768298

0555-6768298

0555-6768298

Jeśli masz pytania lub sugestie, zostaw nam wiadomość, a my odpowiemy tak szybko, jak to możliwe!

Skontaktuj się z nami

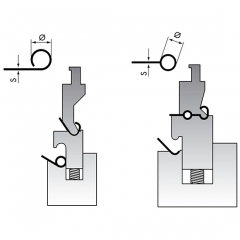

Zalety Produkcja w dwóch lub trzech skokach Redukcja śladów dzięki dociskowi sprężynowemu Aktywne komponenty są hartowane Wysoka powtarzalność dzięki zintegrowanemu zderzakowi Testowanie działania i regulacja poprzez zagięcia próbne - z arkuszami próbnymi Odpowiednie dla Grubość materiału do minimum 4,0 mm średnica wewnętrzna: 2,5 mm x grubość materiału dla stali i aluminium 3,0 mm x grubość materiału dla stali nierdzewnej

Prasa krawędziowa rolla-v matrycuje bez zarysowań, najlepiej przy zginaniu nałożyć folię na powierzchnię przedmiotu obrabianego. a my polecimy Ci odpowiedni rozmiar matrycy roll-v w zależności od wyginanej płyty.

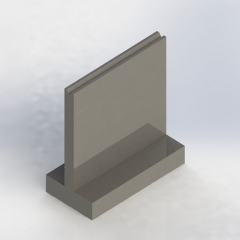

Regulowane matryce typu Shim Regulowane dolne matryce można uznać za jeden z najbardziej wszechstronnych dodatków do prasy krawędziowej. Za pomocą tego typu narzędzia można rozmieścić otwory od 6,35 mm do 381 mm. Przekładki są dostarczane w celu wykonania wymaganego otworu. Szczelinowe elementy dystansowe umożliwiają łatwe wyjmowanie w celu zmiany otworu matrycy. Gdy nie są używane, elementy dystansowe są umieszczane po bokach bloku matrycy. Matryce te mogą być dostarczane w pełnych długościach lub podzielone na sekcje dla łatwiejszej obsługi.

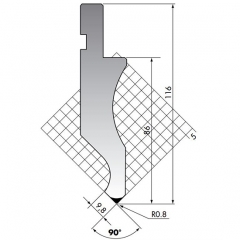

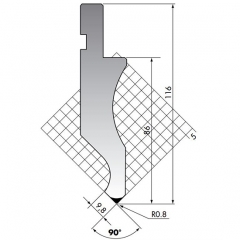

Prosty rozmiar ostrza: 835*146*26mm, 90 stopni. materiał to 42CrMo4, twardość to HRC47+/-3

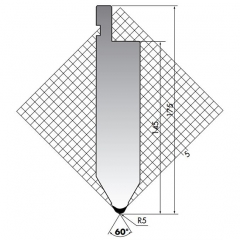

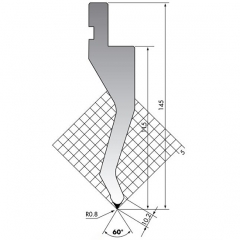

Prosty rozmiar ostrza: 835*175*40mm, 60 stopni. materiał to 42CrMo4, twardość to HRC47+/-3

Prosty rozmiar ostrza: 835*146*26mm, 90 stopni. materiał to 42CrMo4, twardość to HRC47+/-3

Prosty rozmiar ostrza: 835*145*32mm, 60 stopni. materiał to 42CrMo4, twardość to HRC47+/-3

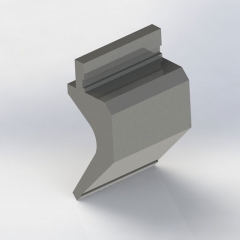

Rozmiar dziurkacza na gęsiej szyi: 835*197*92mm, 88 stopni. materiał to 42CrMo4, twardość to HRC47+/-3. i wysokość 197mm, szerokość 92mm. mogą być wykonane zgodnie z życzeniem klienta.

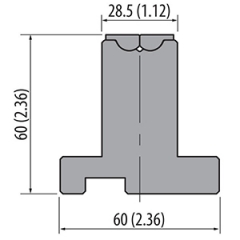

Rozmiar matrycy telewizyjnej: 835*120*60mm, V12,30 stopni. materiał to 42CrMo4, twardość to HRC52-58. i V6, V8, V10, V16, V20, V25 mogą być wykonane zgodnie z życzeniem klienta.

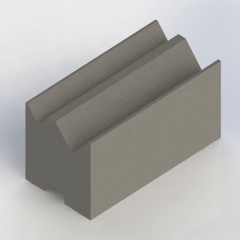

Samocentrujące matryce 2V, rozmiar to 835 * 46 * 50 mm, 88 stopni, waga to 17 kg. I możemy wykonać V5-V9, V8-V12, V12-V20, V16-V25 i inne otwory V zgodnie z grubością gięcia.

Gdybyś 20 lat temu wszedł do działu pras krawędziowych u producenta, zobaczyłbyś zupełnie inny obraz. Jeśli maszyna produkowała wiele nowych, niewielkich ilości zleceń podczas zmiany, spędzała większość czasu na konfiguracji, a stosunkowo mało czasu na gięcie dobrych części.

Same konfiguracje maszyn również wyglądały inaczej 20 lat temu. Gięcie na stole montażowym, z wieloma zestawami stempli i matryc rozmieszczonymi tak, aby operator mógł (idealnie) wykonać skomplikowaną część w jednym zestawie, pozostawał rzadkością w wielu warsztatach. Takie konfiguracje wymagały czasu, który wymagał większych partii. Utalentowana osoba konfigurująca musiała także być w stanie wyobrazić sobie sekwencję. Dość często bardziej sensowne było podzielenie operacji formowania na kilka prostszych konfiguracji.

Gięcie na scenie nie było niespotykane, ale nie było tak powszechne jak dzisiaj - i to w dużej mierze dzięki oprogramowaniu. Programowanie i symulacja zginania offline doprowadziły do ewolucji, ale oprogramowanie nie jest jedynym elementem układanki. Jeśli pasuje prawidłowo do innych elementów - dobrej komunikacji, oprzyrządowania, materiału, gięcia adaptacyjnego i automatyzacji wymiany narzędzi - wynikiem jest gięcie, które spędza prawie cały czas na tworzeniu dobrych części, a ostatecznie na zarabianiu pieniędzy.

Zwodniczo proste

Ktoś niezaznajomiony z prasą krawędziową może spojrzeć na ustawienie zginania stopni i zastanawiać się, co sprawia, że jest to tak skomplikowane. Ale nawet stosunkowo prosta, dwustanowiskowa konfiguracja z dwoma zestawami matryc obok siebie jest znacznie bardziej skomplikowana niż się wydaje, nawet jeśli zgina zwykłe pudełko.

Dla każdego zestawu narzędzi do wykrawania operator musi wziąć pod uwagę wysokość pudełka wewnętrznego lub wysokość kołnierza i upewnić się, że wysokość stempla, szerokość stempla i światło dzienne (przestrzeń między końcówką stempla a powierzchnią matrycy, gdy jest otwarta) może to pomieścić. Ale kiedy wprowadzasz drugą stację - niezbędną przy formowaniu skrzynek o różnych długościach i szerokościach - musisz wziąć pod uwagę długość nieformowanego kołnierza, aby upewnić się, że nie ma on szans na kolizję z sąsiednią stacją narzędziową.

Większość rozsądnie doświadczonych operatorów gięcia może to zrozumieć mentalnie. Ale co z częściami z wieloma kołnierzami w różnych kierunkach i pod różnymi kątami? Co jeśli masz serię dodatnich i ujemnych zakrętów? Wszystko to powoduje poważną złożoność.

Innym zwodniczo prostym aspektem gięcia są zamknięte wysokości. Podobnie, powiedzmy, że masz dwie stacje narzędzi, jedną z wąską kością V, a drugą ze znacznie szerszą kością V; oba zginają ten sam materiał pod kątem 90 stopni, ale szersza matryca V wytwarza większy promień. Ale aby uzyskać większy promień, stempel musi zejść głębiej w przestrzeń matrycy - co spowodowałoby zderzenie zestawu narzędzi z wąską matrycą V.

Narzędzia mogą być wykonane na wspólnej wysokości zamknięcia lub mogą być dopasowane do siebie. Niezależnie od tego oprogramowanie symulacyjne może ujawnić te komplikacje, zanim zadanie dotrze do prasy krawędziowej.

Operator i sekwencja gięcia

Jeśli operator otrzyma złożone zadanie gięcia obejmujące wiele gięć w wielu kierunkach, istnieje szansa, że część można wygiąć tylko w jeden sposób lub co najwyżej na kilka sposobów. W miarę upraszczania geometrii części ogólnie rośnie liczba opcji sekwencji gięcia - to znaczy istnieje wiele sposobów gięcia części.

Dzisiejsze oprogramowanie ogólnie wybiera optymalną sekwencję gięcia dla maszyny, oprzyrządowania i aplikacji. To powiedziawszy, ci, którzy programują, nigdy nie powinni „rzucić pracy o ścianę” tym, którzy ustawili maszynę i zgięli się. Gięcie to wspólny wysiłek. Nowoczesne oprogramowanie obejmuje geometrię i właściwości narzędzia i maszyny (takie jak minimalne i maksymalne ruchy osi), które będą używane podczas hamowania podczas zginania. Ale to operator pozostaje tym, który będzie wymieniał narzędzia i manipulował przedmiotami między zakrętami.

Mnóstwo preferencji, a niewygodne ruchy między zakrętami i stacjami narzędzi mogą utrudnić pracę operatora. Powiedzmy, że część musi obrócić się w kierunku Z, co jest niemożliwym wyczynem, jeśli przeszkody i matryce przeszkadzają. Tak więc operator musi przesunąć element na bok, wyciągnąć element z koperty roboczej, odwrócić element, a następnie odpowiednio ustawić go w linii z zderzakiem. Jest to wykonalne, ale z pewnością nie wydajne ani ergonomiczne, i istnieje duże prawdopodobieństwo, że operator oznaczy część. Elementy o znaczeniu krytycznym mogą wymagać przerobienia lub nawet złomowania. Można tego wszystkiego uniknąć dzięki szybkiej rozmowie między programistą a operatorem.

Ponownie, pakiety symulacyjne stały się mądrzejsze z biegiem lat, więc opracowanie sekwencji gięcia pełnej niezręcznych ruchów nie jest powszechne. Oprogramowanie zwykle znajduje teraz najlepszy sposób, w jaki operator może zgiąć obrabiany przedmiot. Niezależnie od tego, zdrowa komunikacja między programatorem a operatorem pozostaje najskuteczniejszym sposobem na maksymalne wykorzystanie możliwości gięcia.

Odegrała tu również rolę technologia pomiaru zderzaka, a ruch zderzaka jest teraz symulowany wraz z oprzyrządowaniem. Lata temu backgauge były płaskimi powierzchniami i poruszały się w ograniczonej liczbie osi. Obecnie tylne przyrządy wieloosiowe poruszają palcami niezależnie w wielu kierunkach. Nowoczesne oprogramowanie do symulacji offline zapewnia nie tylko opcje pomiaru, ale może także spojrzeć na gięcie przed gięciem, podczas gięcia, symulować powrót sprężyny i ostrzegać przed potencjalnymi kolizjami.

Same palce zderzaka zapewniają operatorom wiele punktów styku, a obrabiane kieszenie w tych palcach podtrzymują obrabiany przedmiot. Kształt palca zderzaka, w tym palce niestandardowe przeznaczone do określonych zadań, można zaimportować do oprogramowania symulacyjnego, umożliwiając programistom wychwycenie problemów związanych z kolizją lub interferencją przed wykonaniem palców i rozpoczęciem zadania.

Również w tym przypadku komunikacja pozostaje ważna, bez względu na stopień kompleksowości wirtualnej symulacji. W końcu to operatorzy przesuwają części o te tylne czujniki każdego dnia.

Optymalizacja ustawień

Rozważ część z jednym kołnierzem skierowanym w dół, otoczonym dwoma kołnierzami skierowanymi w górę. Dwa górne kołnierze mają krótkie długości gięcia, dolny kołnierz ma długą długość gięcia - ale wszystkie trzy są na tej samej linii gięcia. Wcześniejsze wersje oprogramowania offline często tworzyły trzy stacje, jedną dla lewego kołnierza, drugą dla prawej i ostatnią dla dłuższego zakrętu na środku.

Może to działać, ale konfiguracja zajmuje również trzy stanowiska do gięcia wzdłuż długości łóżka. Mówiąc ogólnie, im więcej formowania można wykonać na mniejszej liczbie stanowisk, tym bardziej elastyczna i wydajna może być sekwencja formowania.

W takim przypadku jedno stanowisko może utworzyć te dwa skierowane ku górze kołnierze, które mają tę samą linię zagięcia. Składałby się z jednego stempla i dwóch segmentowych matryc, z wystarczającą ilością miejsca pomiędzy nimi, aby umożliwić prześwit dla środkowego kołnierza. Druga stacja utworzyłaby wówczas środkowy kołnierz. To, co kiedyś powstało na trzech stanowiskach, teraz można utworzyć na dwóch, pozostawiając więcej miejsca na łożu maszyny dla dodatkowych stanowisk do przetwarzania innych zagięć w części. Im większa różnorodność zagięć, jakie może utworzyć zestaw, tym bardziej wydajny może być operator gięcia.

To tylko prosty przykład, a nawet zanim dostępna była symulacja gięcia, optymalizacja tej konfiguracji stopniowej nie byłaby poza zasięgiem doświadczonych operatorów. Dziś jednak symulacja oprogramowania optymalizuje wiele stacji gięcia w stopniu, który byłby niemożliwy do szybkiego rozwoju nawet dla doświadczonych operatorów.

Powtarzanie wyników

Dzisiaj zarówno programiści, jak i operatorzy mogą oglądać symulację gięcia i mieć pewność, że symulacja odzwierciedla rzeczywistość, a pierwsza część będzie dobrą częścią. To powiedziawszy, kilka innych puzzli również musi zostać dopasowanych.

Pierwszy dotyczy materiału. Materiał o nominalnej grubości 3 mm może się różnić; czasami może wynosić 3,3 mm, innym razem (i częściej) może być cieńszy, tak cienki jak 2,7 mm. Symulacja gięcia obejmuje konwencjonalne okna tolerancji gięcia ze względu na zmiany grubości.

To powiedziawszy, im ściślejsze tolerancje zginania, tym lepszy musi być materiał. Obecnie precyzyjne operacje gięcia często wybierają droższy materiał o znacznie mniejszej grubości i zmienności przy rozciąganiu. To powiedziawszy, nie można wyeliminować wszystkich odmian. W rzeczywistości praca nad kontrolą wszystkich zmiennych podczas zginania może negatywnie wpłynąć na cięcie w górę, szczególnie jeśli chodzi o wydajność materiału. Materiał może zginać się różnie w zależności od kierunku ziarna. Zmiana tonażu jest dość niewielka, ale nowy kierunek ziarna może zmienić wewnętrzny promień, powodując potrzebę zmiany penetracji stempla w matrycy.

Aby zarządzać tymi zmieniającymi się charakterystykami zgięcia, programiści często wybierają funkcję „ograniczania ziarna” w oprogramowaniu do zagnieżdżania. Niestety te ograniczenia ziarna mogą obniżyć plony materiału. Jeśli programiści laserowi lub dziurkacze mają swobodę umieszczania części w dowolnym miejscu na arkuszu, mogą zwiększyć wydajność materiału. Może to jednak siać spustoszenie w niektórych aplikacjach gięcia precyzyjnego, nawet przy najbardziej zaawansowanej symulacji gięcia. Operator mógł dokładnie wykonać symulację, ale ze względu na niespójności kierunku ziarna nadal kończy się to złą częścią.

Wprowadź kolejny element układanki: gięcie adaptacyjne. Pomiar kąta w czasie rzeczywistym na prasie krawędziowej pozwala maszynie wyregulować nawet w obliczu tych powszechnych niespójności, w tym nadmiernej grubości materiału, twardości i zmian kierunku ziarna. Adaptacyjne gięcie umożliwia także zastosowanie tańszego materiału, ponieważ system może kompensować nieregularności materiału.

Eliminacja zmian w trakcie procesu

Niespójność zginania może wystąpić z powodu grubości materiału i zmienności przy rozciąganiu, ale może również wystąpić, gdy materiał porusza się w nieoczekiwany sposób podczas samego cyklu zginania. Może to być szczególnie rozpowszechnione w asymetrycznych geometriach części i materiale o wysokiej wytrzymałości na rozciąganie, a także w matrycy, która z czasem była noszona na ramieniu matrycy. Materiał porusza się niekonsekwentnie przez ramię matrycy, pociągając zagięcie w jedną lub drugą stronę, a tym samym wytwarzając wadliwą część.

Matryce ze specjalnymi promieniami obrobionymi na kołnierzu matrycy mogą pomóc w bardziej spójnym zginaniu, zmniejszając naprężenia stykowe i umożliwiając płynne zginanie materiału w przestrzeni matrycy. W szczególności promień ramienia matrycy nie jest stały, ale stopniowo staje się większy, gdy przechodzi w przestrzeń matrycy. Konstrukcja zmniejsza tarcie, a tym samym szansę, że ten trudny materiał „szarpnie” się w przestrzeń matrycy podczas cyklu formowania.

Ustawienie stołu montażowego dla automatyzacji zmiany narzędzi

W ciągu ostatnich 20 lat programowanie offline wyeliminowało potrzebę programowania na maszynie, a powiązana symulacja sprawiła, że ustalenia dotyczące narzędzi, które kiedyś uważano za wyjątkowo skomplikowane, wcale nie były tak skomplikowane. Symulacja obejmuje projekt zderzaka i ruch, a także optymalizuje etapowe ustawienia „gotowe w jednym”, dzięki czemu operator może użyć mniejszej liczby stacji, aby utworzyć więcej zakrętów.

Adaptacyjne gięcie zmniejszyło potrzebę stosowania ograniczników ziarna w cięciu laserowym lub wykrawaniu w celu zapewnienia spójnego formowania. W niektórych zastosowaniach gięcie adaptacyjne ma ograniczone ograniczenia ziarna do spełnienia wymagań kosmetycznych części (na przykład panel ze stali nierdzewnej na sprzęcie kuchennym lub restauracyjnym).

Wreszcie, projektowanie narzędzi pomogło uczynić formowanie bardziej spójnym, nawet w przypadku materiałów trudnych do formowania. A jakość wielu materiałów poprawiła się w ciągu ostatnich 20 lat. Jeśli warsztat ma do czynienia z precyzyjnym kształtowaniem, ma teraz opcje materiałów, które oferują mniejszą zmienność grubości i twardości, a zatem bardziej spójne gięcie.

Teraz, gdy zginanie stało się tak spójne, operacja formowania może w końcu w naprawdę efektywny sposób sprostać wymaganiom produkcji wysokiej jakości produktów. Ale pozostaje jeszcze jedna niespójność: samo narzędzie się zmienia.

Narzędzia mogą zostać zgubione, upuszczone lub uszkodzone. W zależności od technologii mocowania narzędzi pozycja stempla i matrycy może być lekko przesunięta, nieprawidłowo osadzona, a nawet zamontowana do tyłu. Co więcej, ponieważ dzięki symulacji można teraz szybko opracować nawet najbardziej skomplikowane konfiguracje etapów, operator może zobaczyć szeroki zakres konfiguracji w harmonogramie dnia, od najprostszych, które wykorzystują jedną lub dwie stacje, do najbardziej złożonych, obejmujących znaczną część łoże hamulca prasy.

To wyzwanie przygotowało grunt pod być może najbardziej znaczący postęp w ciągu ostatnich 20 lat: prasę krawędziową z automatyczną wymianą narzędzi. Po naciśnięciu przycisku narzędzia zmieniają się automatycznie i są umieszczane dokładnie we właściwym miejscu, powielając dokładnie to, co pojawia się w symulacji. Gdy narzędzia się zmieniają, operator przygotowuje materiał do następnego zadania - które obecnie może mieć rozmiar 12, 5 lub nawet tylko jeden kawałek.

Oczywiście automatyzacja zmiany narzędzia nie miałaby sensu, gdyby operatorzy musieli spędzać dużo czasu na testowaniu części lub jeśli stanowiska narzędzi nie były zoptymalizowane, lub jeśli operacja nie uwzględniała zmiany właściwości materiału i kierunku ziarna zmienne.

Dzisiejsze operacje gięcia różnią się bardzo od tego, jakie były 20 lat temu i bez wątpienia pojawi się więcej innowacji, które sprawią, że gięcie będzie jeszcze bardziej wydajne niż obecnie. Ale przy wystarczającej liczbie puzzli, operacja gięcia może dziś stać się jedną z najbardziej elastycznych operacji w hali produkcyjnej.

online

online 0555-6768298

0555-6768298 0555-6769126

0555-6769126 sales2@cngolin.cn

sales2@cngolin.cn +86 18251802252

+86 18251802252